محصول رامیار

کنترل و حفاظت توربین، کمپرسور و توربوپمپ

محصول رامیار، یک کنترلر تخصصی برای پیاده سازی بر روی انواع مختلف توربین اعم از توربوژنراتور، توربوپمپ و توربوکمپرسور می باشد. این محصول کلیه فرایندهای یک توربین گاز و یا بخار را از قبیل کنترل، حفاظت، نظارت بر کلیه فرآیندها، مانیتورینگ و اعمال فرمانهای بهرهبردار را در بر می گیرد. این سیستم به گونه ای طراحی شده است که می تواند از لحاظ حجم کاری در گستره وسیعی از توربین ها (به عنوان مثال در صنایع نیروگاهی از 5 مگاوات تا 320 مگاوات) مورد استفاده قرار گیرد. رامیار فارغ از نوع و برند سازنده می تواند بر روی هر نوع توربین نصب شود.

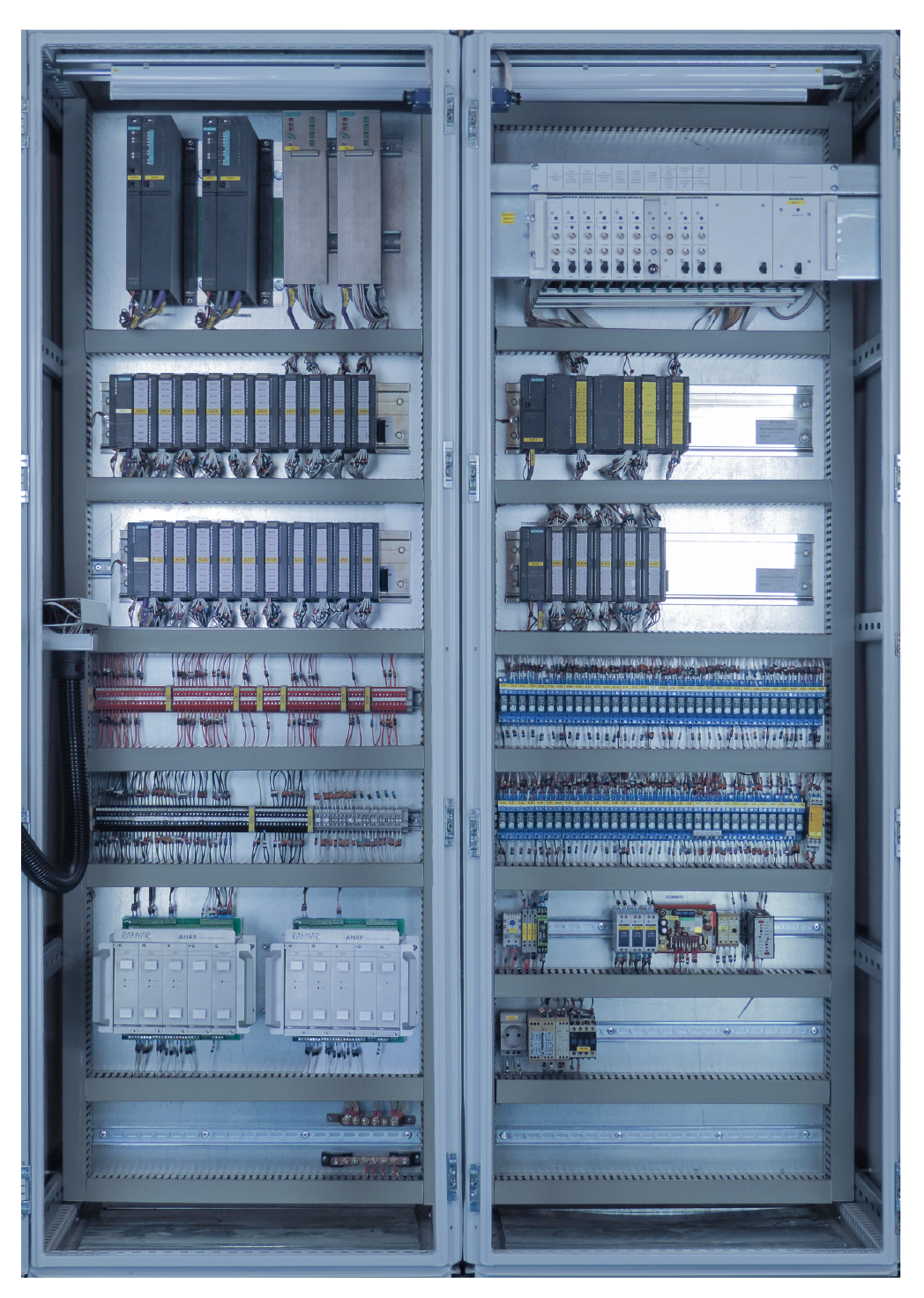

رامیار یک سیستم کنترل مبتنی برPLC بوده و قابلیت اجرا با سخت افزارهای مختلف می باشد. سیستم کنترل رامیار با سخت افزار S7-400 زیمنس پیاده سازی و اجرا می گردد. در این سیستم ، منطق و فلسفه اصلی سیستم کنترل قدیمی حفظ می گردد ولی سطوح حفاظتی بهروز شده و امکان اضافه شدن سطوح حفاظتی جدید در دسترس کارفرما قرار خواهد گرفت و علاوه بر این تغییرات مورد نیاز کارفرما با توجه به موارد مورد نیاز سطح فیلد، به راحتی قابل انجام می باشد. قابلیت سفارشی نمودن محصول از ویژگی های بارز این محصول است و به مشتری این امکان را میدهد تا به فراخور نیاز خود، امکانات و قابلیت های رامیار را انتخاب و سفارش دهد.

قابلیت اتصال سیستم رامیار به شبکه های اداری (گزارش گیری برای مدیران داخلی) و همچنین اتصال به شبکه های بالادستی نظیر دیسپاچینگ، ارسال و دریافت اطلاعات مورد نیاز آن توسط پروتکل های مختلف در عین رعایت حفاظت های شبکه به راحتی قابل پیاده سازی و اجرا می باشد.

رامیار تقریبا در تمامی توربین های مورد استفاده در صنایع کاربرد دارد. توربین هایی که این محصول می تواند جهت کنترل و حفاظت برای آن ها پیاده سازی و نصب گردد عبارتند از :

- توربین واحدهای گازی

- توربین واحدهای بخار

- واحدهای سیکل ترکیبی

- توربو پمپ

- توربو کمپرسور

ویژگی های رامیار

مهمترین ویژگی های سیستم کنترل رامیار به شرح زیر می باشد :

- سازگاری با انواع توربین ها

- بهرهمندی از بروزترین تجهیزات سیستم کنترل و ابزاردقیق

- امکان سفارشی سازی امکانات و تجهیزات

- ریداندنسی در سطح پردازنده، ورودی و خروجی ها و شبکه ارتباطی

- سیستم کنترل و حفاظت اصلی از خانواده S7-400

- پیادهسازی Safety بر اساس استاندارد IEC61508

- سیستم مانیتورینگ قدرتمند

- سیستم آرشیوگیری و گزارش دهی

- امکان خطا یابی سخت افزاری و نرم افزاری Hardware & Software Diagnostics

- دارای امنیت شبکه، برنامه نویسی و سایبری بالا

- در دسترس بودن امکانات تعمیراتی و تنظیمات سیستم کنترل

- تحلیل راحت تر کارکرد سیستم کنترل با استفاده از امکانات مانیتورینگ

- تعریف سطوح دسترسی مختلف جهت کارکرد ایمن

- کنترل دمای اگزوز با دقت 1 درجه سانتی گراد و حذف تنش های حرارتی در راه اندازی اتومات

- کنترل سرعت توربین با دقت rpm 01

- کنترل بار در زمان سنکرون بودن واحد

- الگوریتم های هوشمند تعویض سوخت بدون تغییرات در بار

- الگوریتم هوشمند محاسبه دمای توربین از روی دمای اگزوز

- حفاظت دمای توربین گاز مستقل از کنترل دما

- حفاظت و مانیتورینگ لرزش توربین و ژنراتور

- حفاظت اضافه سرعت (Over speed) توربین به صورت 2 از 3 و مستقل از نرم افزار و سیستم کنترل

- ایجاد مد راه اندازی و شات داون تمام اتومات توربین